Индекс контроля и метод контроля алмазного шлифовального круга для станка стеклообработки

Стеклообработка на станке имеет ряд отличительных особенностей. При резке стекла широко используются алмазные шлифовальные круги. У них совсем другие качественные характеристики. Поверхность таких шлифовальных кругов шероховата. Материал алмазного круга достаточно твердый и устойчив к износу. Выбор шлифовальных кругов для специализированных стеклообрабатывающих станков зависит от удобства использования, эффекта обработки. Индексы и методы контроля алмазных шлифовальных кругов специальных станков для стеклообработки перечислим ниже.

Матрица алмазного шлифовального круга для специального станка изготавливается из 65Mn, T12 и прочих материалов. Материал формируется при помощи закалки и обработки в условиях повышенной температуры с отпуском на средних температурных показателях. Существуют определенные требования для обработки материала матрицы алмазного шлифовального круга:

- соблюдение точности размеров;

- соблюдение точности формы и положения.

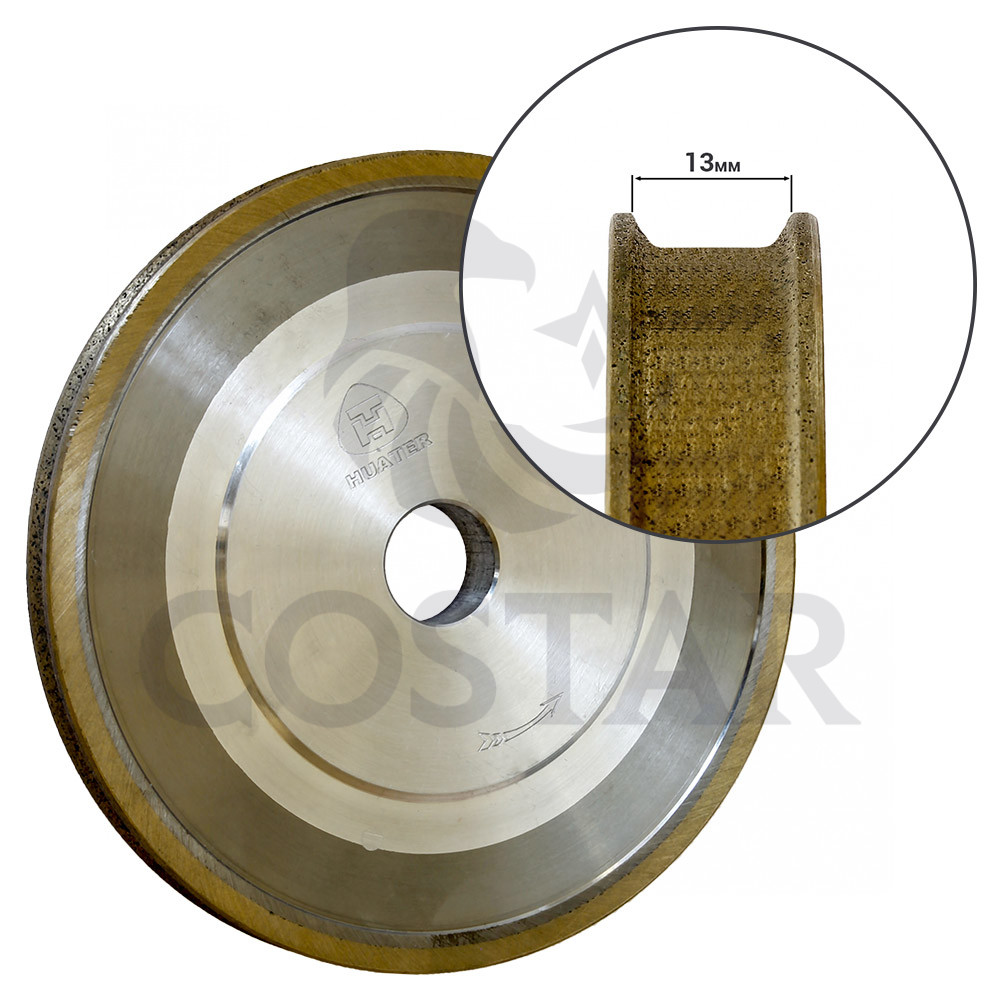

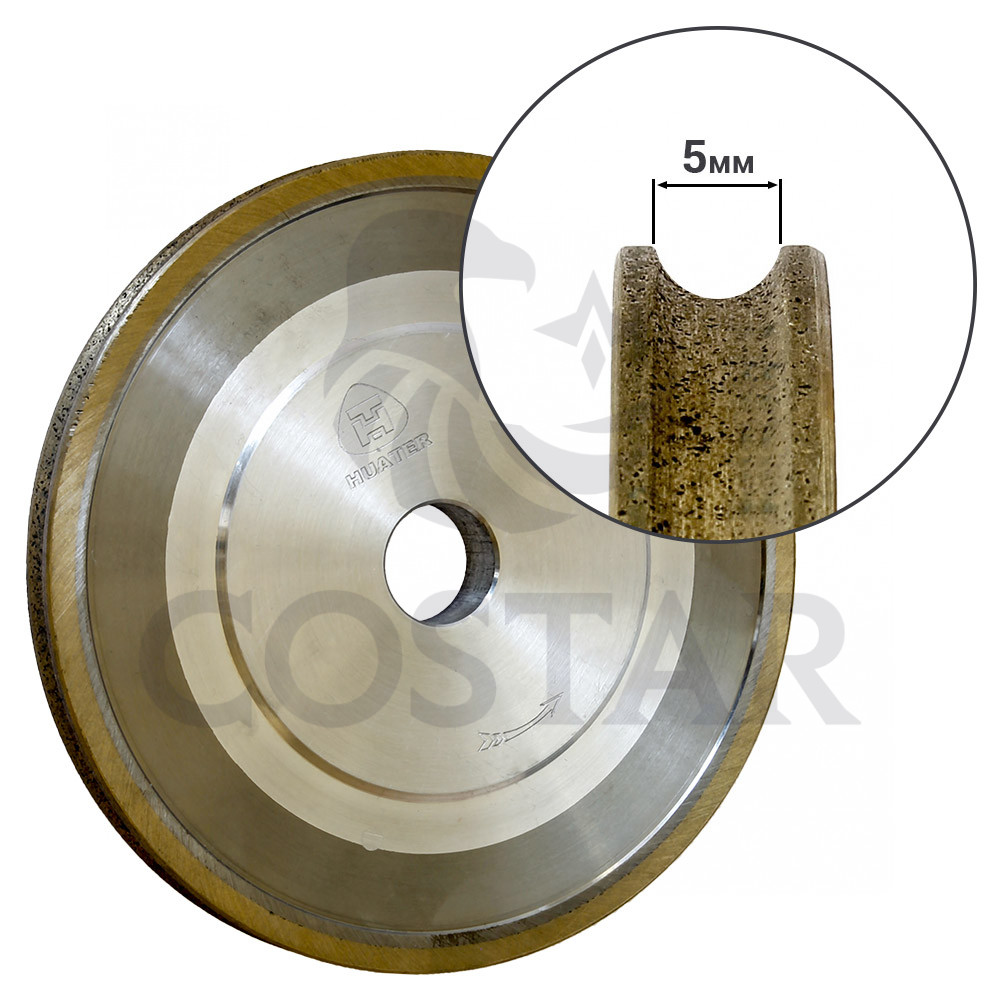

Требования к соблюдению точности размеров шлифовальных кругов включают в себя:

- внешний диаметр;

- внутренний диаметр;

- толщину;

- размер сопла.

Точность формы и точность расположения включают в себя:

- округлость;

- соотношение осей;

- прямолинейность (соблюдение параллельности и перпендикулярности линий);

- радиальное биение;

- рыскание торцевой поверхности (рыскание – это угловые движения относительно вертикальной оси).

Алмазный шлифовальный круг должен обеспечивать незначительную деформацию в условиях высокой жесткости. Это необходимо для того, чтобы толщина распиленных плит была равномерной. Станок для обработки кромки стекла сконструирован таким образом, что показатели толщины можно легко регулировать. Для соответствия всем требованиям диск для распила необходимо тщательно выравнивать и регулировать напряжение. Чем меньше плоскостность, а также концевой скачок, тем более равномерным должно быть напряжение.

Современное оборудование для обнаружения, а также обработки напряжений объединяет процессы выравнивания и обнаружения подложки полотна пилы. Защищает оборудование для стеклообработки от деформации. Полотно состоит из нескольких блоков:

- блока обнаружения напряжения и прокатки;

- блока коррекции плоскостности и концевого скачка;

- устройства для автоматического определения;

- блока управления программным обеспечением с персонального компьютера.

Принцип работы системы такой. Сначала используется самый точный датчик для измерения показателей подложки. Затем программный блок управления определяет, соответствуют ли индикаторы нужным требованиям. Также программный блок определяет, нужно ли выдавать инструкции для блока прокатки под напряжением.

Программный блок управления реализовывает интегрированную автоматическую обработку 4-х показателей напряжения, конец и радиус прыжка, радиус плоскостности.

Для определения конца скачка алмазный шлифовальный круг из профилированной машины использует фланцевую плоскость как опорную поверхность, и ориентируется на точность направления согласно показаниям лазерного датчика.

Для определения расстояния между наивысшей и самой низкой точкой поверхности применяется метод скольжения. Некоторые виды оборудования принимают наивысшие и минимально низкие точки на поверхности примерно 50 квадратных миллиметров как объект исследования. Оборудование чувствительно к так называемому мешку на поверхности подложки. Скольжение четко отображается на экране монитора.

Если субстрат аттестован, то точки на его поверхности равномерно распределены в контрольной зоне маленькой площади, и с центром на так называемой эталонной плоскости.

С целью обнаружения матрицы алмазного круга для шлифования в станке специальной формы к матрице применяется деформация постоянного типа. Деформация матрицы на 90 градусов обнаруживается при помощи лазерного датчика. Обнаружение напряжения определяется количественными методами, при этом нивелируется влияние фактора толщины.

Указанные методы испытания алмазных кругов для шлифования стеклообрабатывающих станков являются также своеобразным руководством для обнаружения стрессовых факторов. Следует особенно внимательно отнестись к данному руководству во избежание поломок и для обеспечения стабильной и продолжительной работы алмазно-шлифовального оборудования на производственном предприятии стекольной промышленности.

Какие факторы влияют на срок службы алмазных шлифовальных кругов двустороннего станка

С точки зрения эффективного распиливания, на долговечность и работоспособность алмазных шлифовальных кругов двустороннего станка влияют:

- линейная скорость диска для пиления;

- глубина, на которую осуществляется пропил;

- скорость подачи заготовок.

Фактор линейной скорости пильного полотна с алмазным кругом для шлифовки чрезвычайно важен. На практике линейная скорость пилящего полотна с кругом для шлифования ограничивается. И первое ограничение — это условия оборудования и качество материала диска. Не меньшее значение имеет качество диска и природа распиленного камня. Станок прямолинейной обработки кромки стекла имеет другие параметры.

Важно правильно выбирать линейную скорость пильного полотна в соответствии с природой камней, подлежащих для распила. Это обеспечит максимальный срок службы рабочего полотна и высокую эффективность работ. К примеру, при пилении гранита линейная скорость пилящего полотна выбирается не менее 25 метров в секунду и не более 35 метров в секунду. Если требуется пилить гранит с высоким содержанием кварца, необходимо выбирать нижние пределы скорости. Это связано с тем, что такой материал сравнительно трудно распиливать. А вот во время производства гранитной плитки линейную скорость можно увеличивать до 35 метров в секунду.

Глубина пропила включает в себя учет факторов алмазного износа и эффективного пиления. Также важно выбирать силу, с которой алмазный диск будет воздействовать на камень. Если линейная скорость шлифовального круга высокая, выбирается небольшая глубина резки. И, наоборот, при меньшей скорости можно глубже воздействовать на распиливаемый материал.

Обычно глубина резания варьируется от 1 до 10 миллиметров. Если для обработки гранитного блока применяются большие размеры пилящего полотна, то глубина резания небольшая (не более двух миллиметров). Одновременно уменьшается и скорость подачи полотна. Когда же линейная скорость полотна выше, выбирается большая глубина. Для повышения эффективности работ необходимо применять большую концентрацию резки. При наличии особых требований к материалу нужно резать его на возможно меньшую глубину для повышения эффективности работы.

Важен также параметр скорости подачи распиливаемого камня, либо стекла. Размер стекла и камня влияет на несколько показателей:

- скорость процесса распила;

- силу полотна;

- интенсивность теплоотвода в обрабатываемой зоне.

К примеру, при распиливании мягкого камня можно увеличивать скорость подачи. Для обработки однородного мелкозернистого камня подающая скорость увеличивается. При малой скорости подачи кромка шлифовального круга сглаживается. При обработке гранита скорость подачи должна быть от 9 до 12 метров в минуту.

На срок службы также влияют:

- концентрация режущего элемента;

- твердость связующего элемента;

- эффект силового воздействия;

- степень износа.

Характеристики алмазных кругов для шлифования

Свойства алмазного шлифовального круга:

- самозатачиваемость;

- твердость;

- прочность на сжатие;

- стойкость к износу;

- небольшой расход абразивного материала;

- продолжительный срок службы.

Подробные характеристики шлифовальных кругов такие.

Алмазный круг

Его свойства:

- точность шлифования;

- не требует правки;

- высокая стойкость к износу;

- не нужны частые остановки производственной линии;

- подходит для линий, которые не требуют частого ремонта;

- правка диска в значительной степени повышает эффективность работы.

Алмазные круги обладают высочайшей скоростью резания (даже до 300 метров в секунду). Это значительно повышает эффективность работы. Круг внешне острый, вмещает много длинной стружки.

Шлифовальные круги из нитрида бора и связующих веществ

Диаметр шлифовальных кругов из нитрида бора может достигать 60 см. Многослойная полимерная смола, металл и керамика существенно повышают эффективность работы с твердыми материалами.

Связующие вещества обеспечивают повышенную износоустойчивость. Это повышает срок службы круга. В бытовых кругах применяются металлические, полимерные связующие вещества, а также керамика.

Выпускаются также шлифовальные круги из смолы. Обычные абразивы в них – белый и коричневый корунд, карбид кремния, сверхтвердая смола. Они применяются для шлифовки быстрорежущей стали, жаропрочных сплавов. В алмазных кругах есть также гальванический металл и керамика. Это наиболее подходящий инструмент для шлифовки твердых сплавов, а также стекла, керамики, драгоценных камней, прочих твердых и хрупких материалов. Указанные шлифовальные круги лучше всего подходят для обработки сверхтвердых материалов.

Станок для кромки стекла: станок для обработки кромки стекла и станок для шлифовки кромки стекла не совсем подходит для установки инструментов работы с твердыми сплавами.

Применение шлифовальных материалов связано с соблюдением большого количества требований. Правильный выбор инструмента для шлифовки твердых и сверхтвердых материалов обеспечивает высокий результат работ.